石油化工

THT巨元

THT巨元

化学技术与石油化工一直是推动人类文明进展的主要动力,使人类文明与生活可以持续发展与改善。20世纪初期随着原油和天然气逐渐被用做生产化工产品之主要原料后,石油化工作为最基础的工业一直受到高度的关注并在世界经济舞台上扮演着越来越重要的角色。

伴随着现代化学工业的迅速发展,THT巨元也走过了30余年的历程,从1986年为化工领域提供了第一台板式换热器开始,到今天已向包括BP、LG、DOW、SHELL、BASF、中石化、中石油等众多用户的工艺装置提供了20000余台的各类热交换器,其中80%以上是以板式传热产品为主的紧凑式换热器,积累了丰富的经验。

从最初的简单提供产品到逐步做系统分析和优化,THT巨元知道不同的产品如何在工艺系统中发挥更大的作用,如何缩短安装时间和停工时间、如何提高单元效率、如何降低运行和维护成本、如何减少安装空间等等,正是有了科学的系统分析和设计、使得THT巨元可以在更广阔的范围内向用户提供服务。THT巨元以满足用户对设备安全、经济、寿命的综合要求为宗旨,向用户提供系统解决方案,收效大大超越预期。

硫酸

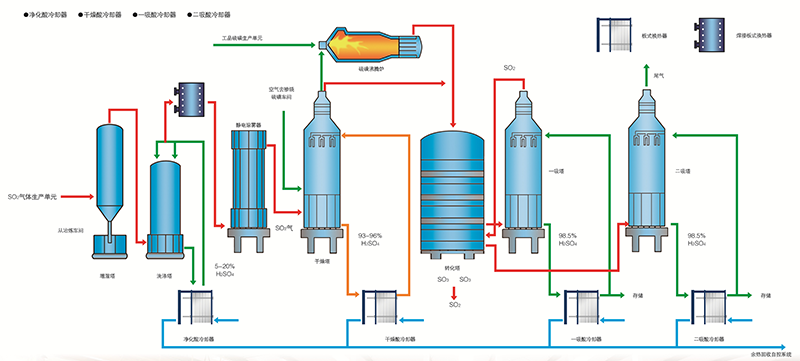

冶炼制酸工艺中一般有净化酸冷却器、干燥酸冷却器、一吸酸冷却器、二吸酸冷却器。其中净化酸冷却器主要用于稀酸温度降低,介质一般为浓度5~20℅左右的稀硫酸和水。干燥酸冷却器介质为浓度93~96℅硫酸和水。一吸和二吸酸冷却器介质为浓度98.5℅左右的浓硫酸和水。

在硫酸生产中的工艺流程

烧碱

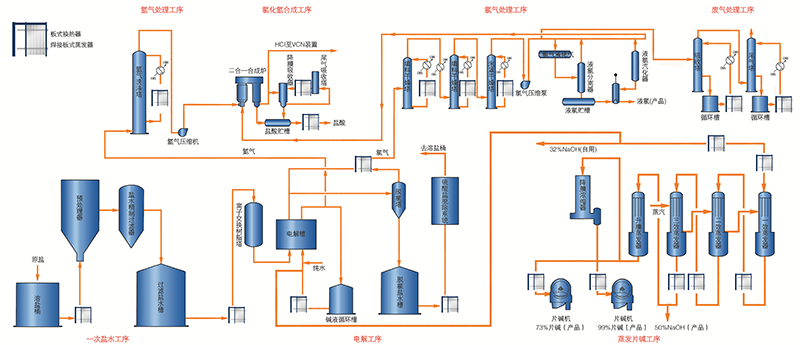

在烧碱生产中的工艺流程

一次盐水工序:

原盐进入化盐桶,用电解工序来的淡盐水、装置回收水和补充水溶解制得饱和粗盐水。

电解工序:

电解工序包括二次盐水精制、电解和淡盐水脱氯三部分。

蒸发固碱工序:

从电解工序来的32%NaOH,通过三效逆流降膜蒸发后,使碱液中NaOH浓度达50%,送至浓缩单元生产片碱和粒碱。

氯气处理工序:

从电解工序来的湿氯气先经氯气洗涤塔洗涤后,进入氯气冷却器以冷冻水进行冷却,经水雾分离器送到填料塔与硫酸逆流接触进行第一步脱水,从填料塔出来的氯气再送到泡罩塔与浓硫酸进行逆流接触进一步脱水,然后经酸雾捕沫器捕集酸雾后再经氯气压缩机压缩加压并送氯气用户。

废气处理工序:

装置开停车及事故状态时的氯气先在吸收塔内用循环槽来的吸收碱液进行吸收,吸收反应后的尾气再进入尾气塔进一步用碱液吸收,同时将吸收液制成10%NaClO产品送乙炔装置。

氢气处理工序:

由电解工序来的湿氢气,温度约85℃,进入氢气洗涤塔下部,与塔内喷淋的循环液直接进行冷却和洗涤,氢气中所含碱雾及蒸汽冷凝水被循环液带走,再送入氢气压缩机增压,再经两段冷却送出界区。

氯化氢合成及高纯盐酸工序:

氯气和氢气在二合一石墨合成炉中进行燃烧,生成氯化氢气体。生成的氯化氢气体经氯化氢冷却水槽和氯化氢冷却器冷却后通过氯化氢分配台部分送VCM装置作原料,部分送高纯盐酸吸收系统。

焦化

焦化厂主要的生产车间包括:备煤车间、炼焦车间、煤气净化车间、公辅设施车间。煤在炼焦时,除有75%左右变成焦炭外,还有25%左右生成多种化学产品及煤气,回收炼焦化学产品具有重要的意义。化产回收工艺就是合理有效利用炼焦中生成的多种化学产品。焦炉炭化室生成的荒煤气在化学产品回收车间进行冷却、输送、回收煤焦油、氨、硫、苯族烃等化学产品,同时净化煤气。煤气净化车间由冷凝鼓风工段、脱硫工段、硫铵工段、终冷洗苯工段、粗苯蒸馏工段等组成。

板框式换热器通常应用于焦化行业粗苯蒸馏工段的贫富油换热器、贫油一段冷却器和贫油二段冷却器,其如下特点满足了该工段运行需求,是非常理想的换热产品。

1、板框式换热器具有传热系数高、压降小的特点。

2、工况适应性强,板框式换热器可根据不同的工艺要求,灵活地设置流程组合。

3、与螺旋板式换热器相比具有较好的可清洗性能。清洗时可将换热器在生产线上直接拆去侧板后采用0.4Mpa蒸汽进行吹扫,如条件允许也可在生产线上直接拆除侧板进行清洗。

4、耐温承压能力强,适应于特殊介质。与可拆式板式换热器相比,由于采用了焊接结构,消除了高温及特殊介质工况对密封垫片的影响和腐蚀,提高了使用温度、压力及适应介质的能力。

中文

中文 English

English Россия

Россия